Inhaltsverzeichnis

- 1 5.1 Herstellung der Trägerschichten

- 2 5.2 Beschichtung der Trägermembran mit Trennschichten

- 3 5.3 Charakterisierung von Ionenaustauschermaterialien

- 4 5.3.1 Bestimmung der Ionenaustauscherkapazität von Kationenaustauschern

- 5 5.3.2 Bestimmung der Ionenaustauscherkapazität von Anionenaustauschern

- 6 5.3.3 Bestimmung des Wassergehaltes

- 7 5.4 Herstellung und Charakterisierung von Kationenaustauschermaterialien

- 8 5.4.1 Nafion

- 9 5.4.2 Sulfonierte Polyetherketone

- 10 5.4.2.1 Reaktivität von Polyetherketonen

- 11 5.4.2.2 Synthese und Aufarbeitung sulfonierter Polyetherketone

- 12 5.4.2.3 Membranherstellung aus sulfonierten PEEK

- 13 5.4.2.4 Thermisches Verhalten von sulfonierten Polyetherketonen

- 14 5.5 Herstellung und Charakterisierung von Anionenaustauschermaterialien

- 15 5.5.1 Polyvinylalkoholderivate

- 16 5.5.1.1 Polyvinylalkohol-Aminfunktionalisierung über Acetalisierung

- 17 5.5.1.2 Umsetzung von Polyvinylalkohol mit Chloracetaldehyd

- 18 5.5.1.3 Thermisches Verhalten von PVACl

- 19 5.5.1.4 Membransynthese mit PVACl als Rohstoff

- 20 5.5.2 Epichlorhydrinpolymere

- 21 5.5.2.1 Aminfunktionen bei Umsetzungen aus Polyepichlorhydrinen mit Polyethylenimin

- 22 5.5.2.2 Umsetzungen von Polyepichlorhydrinen mit Polyethylenimin

- 23 5.5.2.3 Thermische Eigenschaften von Umsetzungsprodukten aus Polyepichlorhydrin

Im folgenden wird das Prinzip der Herstellung der Trägerschichten, deren Beschichtung und die experimentellen Methoden der Polymercharakterisierung vorgestellt. Im Anschluss werden die Methoden für die Herstellung und die Ergebnisse der Charakterisierung von Trennschichtpolymeren sowie der Membranherstellung nach Polymersystem geordnet diskutiert.

5.1 Herstellung der Trägerschichten

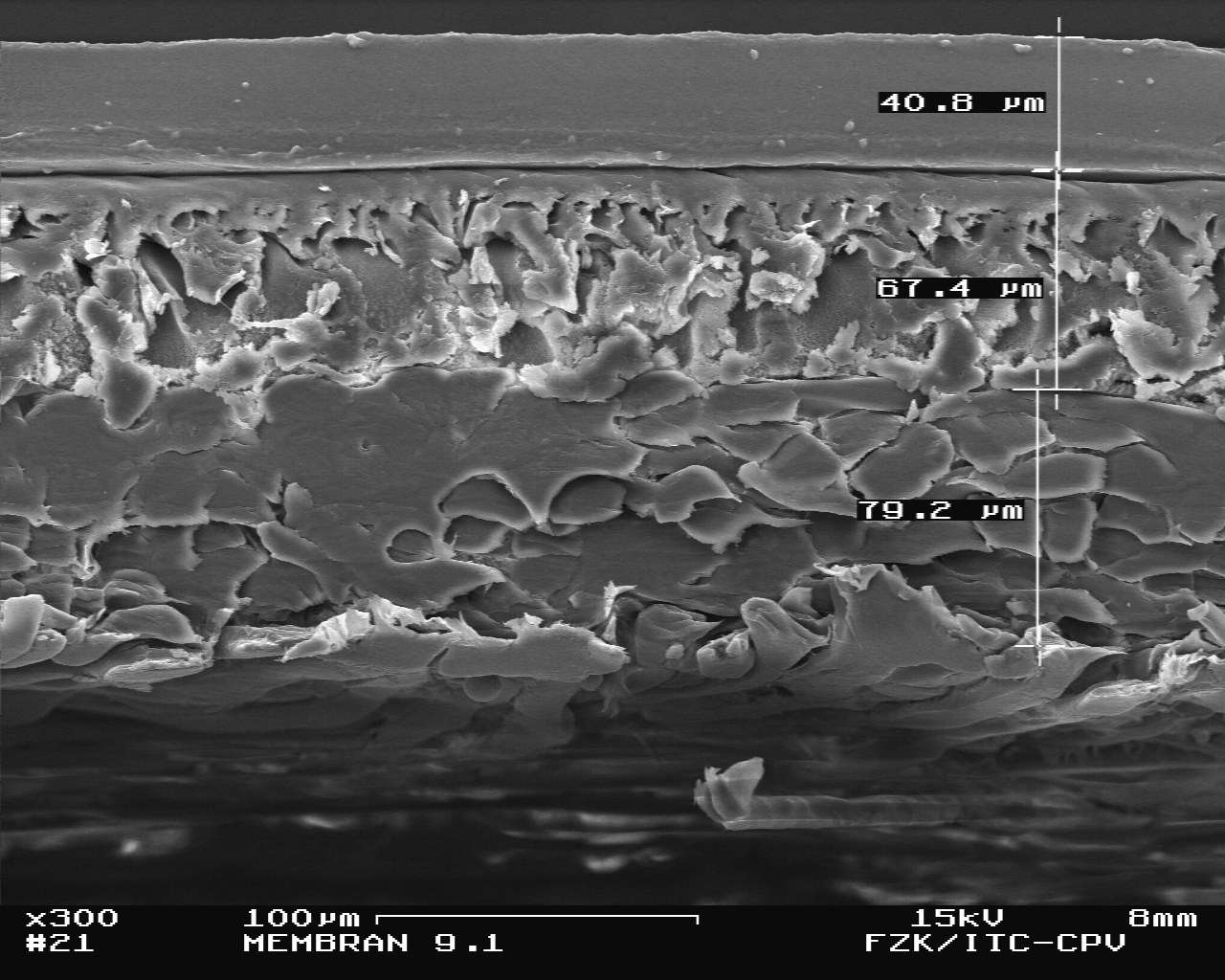

Auf eine Glasplatte der Größe 150×150 mm wird ein 190×150 mm großes Polypropylenvlies (Freudenberg Typ H3006, Dicke 0,13 mm) aufgespannt, umgeschlagen und der Überstand auf der Rückseite der Glasplatte fixiert. Die Ränder werden mit Klebstreifen flüssigkeitsdicht abgeklebt.

15 g Polyacrylnitril (Bayer) werden in 85 g Dimethylformamid gelöst, die Lösung 2 h bei 10 mbar/ Raumtemperatur entgast und filtriert (2 μm) und vor Verwendung auf 75 °C temperiert. 10 ml der Lösung wird in Form eines Streifens am Rand des Vlieses aufgebracht und mit einer Rakel mit 0,2 mm Spaltweite ausgestrichen. Der ausgestrichene Film wird sofort mit Platte und Vlies in auf 5 °C temperiertes, filtriertes, destilliertes Wasser eingetaucht (ca. 5 l). Die Polymerfällung setzt nach wenigen Sekunden sichtbar ein. Die Platte wird nach 30 min entnommen, 1 h bei Raumtemperatur in destilliertem Wasser gelagert und dann bei 60 °C in einem weiteren Bad mit destilliertem Wasser 12 h aufbewahrt. Im gespannten Zustand wird der Film bei 50 °C 24 h getrocknet. Die entstandene mikroporöse Trägerschicht besitzt eine Dicke von 0,055 mm zuzüglich des Vlieses.

Die Porösität beträgt ca. 45% (theoretische Dicke des dichten Films ca. 0,03 mm). Die entstandene Trägermembran wird dann mit der eigentlichen Trennschicht versehen.

5.2 Beschichtung der Trägermembran mit Trennschichten

Dünnere Trennschichten lassen sich durch die Beschichtung von Trägern mit Polymerlösungen erreichen. Diese können mit einer Rakel aufgetragen werden oder der Träger, zu einer Tasche verschweißt kann in eine solche Lösung eingetaucht werden. Dabei ist zu beachten, dass die Polymerlösung nicht in die poröse Struktur der Membran penetriert oder gar das Lösemittel die poröse Struktur zerstört.

Die Trennschicht entsteht durch Abdampfen des Lösemittels, dabei muss die Ausbildung eines dichten Films gewährleistet sein. Dieser Schritt der Membranbildung wird oftmals mit Vernetzungsreaktionen gekoppelt (vgl. Kap. 5.4ff).

Um Defekte der Membranstruktur durch Fremdpartikel zu verhindern, werden diese Arbeiten an einem Reinraumarbeitsplatz durchgeführt und alle verwendeten Lösungen filtriert.

5.3 Charakterisierung von Ionenaustauschermaterialien

5.3.1 Bestimmung der Ionenaustauscherkapazität von Kationenaustauschern

Die Bestimmung erfolgt durch die Einwaage einer bei Raumtemperatur über CaCl2 vakuumgetrockneten Probe der H+-Form von ca. 100 mg. Eine Trocknung der Polymere bei hohen Temperaturen wird wegen der Möglichkeit thermischer Vernetzungen vermieden (vgl. Formel 10). Die Probe wird solange mit 10 ml 0,08 M KCl Lösung (in Wasser bzw. Methanol) versetzt und ins Gleichgewicht gebracht (ca. 24 h) bis die entnommene Lösung nicht mehr sauer reagiert (ca. 3 x) . Die vereinigten Lösungen werden mit 0,1 M Natronlauge titriert. Die IEC berechnet sich als Verhältnis der mmol extrahierter Protonen zum Trockengewicht des Polymers in H+-Form.

5.3.2 Bestimmung der Ionenaustauscherkapazität von Anionenaustauschern

In den in dieser Arbeit untersuchten Anionenaustauschern können verschiedene Arten von Festionen vorkommen [88].

Betrachtet man diese Anionenaustauscher im Gleichgewicht mit Salzsäure, so muss man drei verschieden assoziierte Arten von Chlorid unterscheiden. Zum ersten das von stark basischen Ammoniumionen gebundene Chlorid (Formel 7,Nr. 4).

Unabhängig vom pH-Wert der Lösung muss die Zahl dieser Ionen und damit der Gegenionengehalt konstant bleiben.

Zweitens das von schwach basischen Ammoniumionen gebundene Chlorid (Formel 7, Nr. 1-3). Die schwach basischen Ionen können das Proton wieder abgeben. Sie sind Säuren mit einem pKs-Wert, der bei vergleichbaren schwach basischen Membranen mit ca 2 angegeben wird [89, 90]. Drittens das in absorbierter Säure enthaltene Chlorid, welches nicht im eigentlichen Sinne mit den Festionen der Matrix ausgetauscht ist. Dieser Anteil ist abhängig von der Konzentration der externen Säure, mit der die Membran im Gleichgewicht steht.

Die Bestimmung der schwach und stark basischen Ionenaustauscherkapazität erfolgt in vorliegender Arbeit gemäß [89, S. 34].

5.3.3 Bestimmung des Wassergehaltes

Die in destilliertem Wasser equilibrierten Membranstücke werden von oberflächlich anhaftendem Wasser befreit und ausgewogen. Zur Entfernung des aufgenommenen Wassers werden sie 24 h lang im Umlufttrockenschrank bei 105 °C getrocknet und das Restwasser wird anschließend durch Aufbewahren im Exsikkator über Kieselgel im Vakuum bis zur Gewichtskonstanz (24 h) entfernt.

Der Wassergehalt (wc) berechnet sich dann nach Gl. 31.

5.4 Herstellung und Charakterisierung von Kationenaustauschermaterialien

5.4.1 Nafion

In der vorliegenden Arbeit wird Nafion als Referenzmaterial benutzt. Es werden kommerziell erhältliche Nafion 117 Membranen gemäß Literaturvorschrift (vgl. [35], S. 482) zu Nafion EDAH+ umgesetzt. Man erhält Membranen, die 0,9·meq g -1 EDAH+ enthalten, und wassergequollen eine Dicke von 200 μm besitzen. Der Wassergehalt der Membranen in EDAH+ Form beträgt 11%.

5.4.2 Sulfonierte Polyetherketone

Polyetherketone sind unverzweigte aromatenhaltige Polykondensate (vgl. Formel 8), die sich durch eine gute chemische und thermische Stabilität auszeichnen und somit als Membranmaterial interessant sind. Die Polymere besitzen hohe Glastemperaturen und Schmelzpunkte.

Je nach Abfolge der Ether/Ketongruppen im Polymer spricht man von Polyetherketon (PEK, Handelsname: Stilan I, Glastemperatur = 165 °C, Schmelzpunkt = 365 °C), Polyetheretherketon (PEEK, Handelsname: Victrex PEEK, Glastemperatur = 145 °C, Schmelzpunkt = 344 °C ) oder Polyetherketonetherketonketon (PEKEKK, Handelsname: Stilan III, Ultrapek, Glastemperatur = 173 °C, Schmelzpunkt = 372 °C) [91]. Verwendet werden in dieser Arbeit technisch verfügbare Qualitäten der Firmen ICI und BASF.

5.4.2.1 Reaktivität von Polyetherketonen

Für die Herstellung von Membranmaterialien gelten folgende Forderungen:

- reproduzierbare, milde Reaktionsbedingungen

- hohe Ionenaustauscherkapazität erreichbar

- gute Löslichkeit der Ionenaustauschermaterialien zur Weiterverarbeitung

- gute Löslichkeit der Polymermaterialien für die Umsetzung

Ausgewählt werden deshalb Polyetherketone, die gut elektrophil substituierbar (Sulfonierung mit Schwefelsäure möglich) sind. Ethergruppen wirken bei der elektrophilen Aromatensubstitution aktivierend sowie ortho- und paradirigierend, Ketogruppen desaktivierend sowie metadirigierend. Deshalb sollte eine Substitution vor allem in Ortho-Stellung zu Ethergruppen in Polyetherketonen möglich sein. Eine Zweitsubstitution bei der Sulfonierung wird durch die stark desaktivierende Wirkung der Sulfonsäuregruppe unter milden Bedingungen unterdrückt. Dies bestätigen Extended-Hückel Rechnungen verschiedener Polyetherketone.

Je größer das Verhältnis Ether- zu Ketongruppen eines Polyetherketons ist, um so leichter ist eine elektrophile Substitution durchführbar.

Aktivierende und desaktivierende Effekte von Ether- und Ketongruppe sind im betrachteten System aufgrund des Substitutionsmusters voneinander nur wenig abhängig.

Zur Herstellung von Kationenaustauschermaterialien kommen deshalb im wesentlichen nur PEEK und PEK in Frage.

5.4.2.2 Synthese und Aufarbeitung sulfonierter Polyetherketone

Die Synthese sulfonierter Polyetherketone erfolgt durch Lösen der Polyetherketone in konzentrierter H2SO4 und Reaktion bei konstanter Temperatur gemäß Formel 9 [92]. In der Umsatzgleichung ist beispielhaft die Umsetzung von PEEK an der reaktivsten Stelle angegeben.

Die Reaktion wird durch Zugabe der dreifachen Menge Eis gestoppt. Ausgefallene Polymere werden mit destilliertem Wasser säurefrei (ca. 7 Spülvorgänge zu 24 h) gespült. Man erhält sulfonierte Polyetheretherketone (SPEEK) in der H+-Form. Bei der Präparation ist zu beachten, dass das Löslichkeitsverhalten der Polymere stark von Restsäuregehalt (Ionenstärke der Lösung) abhängig ist und Polymere, wenn sie nahezu säurefrei gespült sind, wasserlöslich oder kleisterartig werden können. Wasserlösliche hochsulfonierte Materialien (IEC > 1,5 meq·g-1) werden durch Kühlen ausgefällt.

Die Zunahme der Ionenaustauscherkapazität (IEC) mit der Reaktionsdaür ist in Abbildung 16 für verschiedene H2SO4-Konzentrationen gezeigt. Die Reaktionsgeschwindigkeit und der maximal erreichbare Sulfonierungsgrad nehmen mit der Reaktionstemperatur und der Schwefelsäurekonzentration zu und mit der Polymerkonzentration ab.

Die vorliegenden SPEEK-H+-Polymere werden durch Ionenaustausch in entsprechende SPEEK-Salze überführt.

Bei wasserunlöslichen Typen geschieht dies durch die Zugabe von Base im überschuß (z.B. NaOH) und anschließendem mehrmaligen Spülen mit destilliertem Wasser. Bei der Zugabe von NaOH zu wasserlöslichen Typen entsteht eine Mischung aus SPEEK-Na+, Natriumsulfat und überschüssiger NaOH. Die Isolierung von wasserlöslichen SPEEK-Na+ erfolgt über Dialyse (Dialysierschläuche aus regenerierter Cellulose MWCO 12000-14000) und Einengen der dialysierten Lösungen.

Die Herstellung salzfreier SPEEK-H+-Lösungen kann wegen mangelnder Stabilität der Dialysemembranen nicht direkt aus schwefelsaurer Lösung durch Dialyse erfolgen, sondern aus SPEEK-Na+-Lösungen durch Ionenaustausch mittels eines stark sauren Ionenaustauschers (z.B. Amberlite IR 120, Rohm&Haas) in der H+-Form.

Die Umsetzung von PEKEKK führt bei einer Reaktionszeit von 48 h bei 25 °C in 97% H2SO4 zu einer IEC von 0,07 meg·g -1 in Wasser und 0,60 meg·g-1 in Methanol (sorbierte Säure), diese Polymere sind also mit dieser Sulfonierungsmethode, wie in Kap. 5.4.2.1 erläutert, nicht umsetzbar.

5.4.2.3 Membranherstellung aus sulfonierten PEEK

Zur Herstellung von Membranen werden trockene Polymerproben zu 5-20% in NMP gelöst. Bei einer IEC unter 0,8 meq·g -1 müssen die Lösungen dazu erwärmt werden. Je niedriger die IEC des Polymers ist, desto langwieriger ist der Lösevorgang. Die erhaltenen Lösungen werden filtriert und evtl. noch wie unten beschrieben gemischt. Die Gießlösung wird dann auf eine Glasplatte gerakelt, evtl. wird ein Gewebe eingelegt oder eine Trägerschicht wie oben beschrieben beschichtet. Die Filmbildung erfolgt durch Abdampfen des Lösemittels bei 60-120 °C. Typische Abdampfzeiten sind 20-60 min. Bei einer IEC der eingesetzten Polymere bis etwa 1 meq·g -1 ergeben sich aus der Na+-Form der Polymere wasserstabile Filme. Sulfonierte Polyetheretherketone in der H+-Form sind, wie in Formel 5 gezeigt, thermisch vernetzbar. Sie weisen somit geringere Quellungsgrade auf und bieten die Möglichkeit, quellstabile Membranen hoher IEC zu erzeugen.

Pro Vernetzungsstelle entfällt eine ionenaustauschende Gruppe, somit ist der Vernetzungsgrad aus der Differenz der IEC der Ausgangs- und Membranpolymere berechenbar. Optisch erkennt man die Bildung der Sulfongruppen an einer Gelbbraunverfärbung. Eine weitere Möglichkeit der Stabilisierung gegen Quellung ist die Zugabe von ca. 10-20% Inertpolymeren wie Polyethersulfon oder auch von niedrig sulfonierten PEEK zur Gießlösung.

Durch die beschriebenen Synthesemethoden ist es möglich, Kationenaustauscher mit variierter IEC, Vernetzung und Dicke herzustellen und für Gastrennanwendungen zu optimieren.

Monoprotoniertes EDA ist, wie bereits in Kap. 4.3.3 diskutiert, das am besten als CO2-Carrier geeignete Amin in Kationenaustauschermembranen. Im Rahmen dieser Arbeit werden daher Umsetzungsprodukte von SPEEK mit EDA untersucht. In Abbildung 17 ist die Titrationskurve einer wäßrigen SPEEK-Lösung (H+-Form) mit EDA gezeigt. Die polymeren Sulfonsäuregruppen sind starke Säuren, am 1. äquivalenzpunkt bei pH 5 liegt alles EDA als EDAH22+ vor, der 2. Äquivalenzpunkt liegt etwa bei pH 9, dort liegt alles EDA als EDAH+ vor. Die mit NaOH und EDA bestimmten IEC’s stimmen überein.

Für die Herstellung von SPEEK-EDAH-Membranen wird die bei Nafion beschriebenen Methode der Auslagerung in mit HCl auf pH 9 eingestellte EDA Lösungen (1:1 bzgl. Stoffmengen) und anschließendem Spülen mit dest. Wasser durchgeführt.

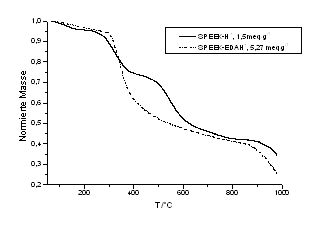

5.4.2.4 Thermisches Verhalten von sulfonierten Polyetherketonen

Für die Herstellung und Anwendung von Membranen ist es von Interesse, die Temperaturbereiche zu kennen, in denen die Membranpolymere ohne Zersetzungsreaktionen verarbeitbar bzw. einsetzbar sind. Die Untersuchung des thermischen Verhaltens der Membranpolymere wurde mittels simultaner Thermogravimetrie-Massenspektrometrie (TG-MS, Du Pont, Balzers) und durch dynamische Thermogravimetrie (TG/DTA, Netzsch-Gerätebau, STA 409C) durchgeführt. Diese Methoden liefern keine absoluten Werte für die thermische Stabilität, ein relativer Vergleich zwischen Polymeren ist aber bei gleichen Meßbedingungen (Aufheizraten) möglich.

Wie aus Abbildung 18 hervorgeht, sind die modifizierten PEEK-Polymere thermisch weniger beständig als PEEK selbst, das ohne Zersetzung bei 344 °C schmilzt. Die Gewichtsabnahme der Polymere um ca. 5% bis 200 °C ist auf die Abgabe von Hydratwasser der Ionenaustauschergruppen zurückzuführen. Bei einer Aufheizrate von 1 K·min-1 (trockene Luft) ist der Vorgang der Wasserabgabe bereits bei 60 °C abgeschlossen, ohne weitere Masseabnahme bis 206 °C. Die Zersetzung von SPEEK in der H+-Form setzt bei ca. 210 °C ein und verläuft in mehreren erkennbaren Stufen. Unter Luft setzt der Gewichtsverlust ab 206 °C (1 K·min-1) ein. Die Massenverluste zwischen 210 und 400 °C sind höher (23%) als die, die aufgrund einer reinen Abspaltung von SO

3/H

2SO

4 zu erwarten wären (12%), es müssen daher schon Abbaureaktionen an der Polymerhauptkette vorliegen. SPEEK-EDAH+ zersetzt sich merklich ab ca. 300 °C, der konstante Masseverlust bis zu dieser Temperatur, im Gegensatz zu SPEEK-H+, deutet jedoch auf einen bereits vorher einsetzenden kontinuierlichen Verlust an Amin hin. Eine weitere für den Einsatz als Membranmaterial wichtige Eigenschaft ist die Glastemperatur von Polymeren, da die Permeationseigenschaften sich an diesem Punkt sprunghaft ändern. Das Trennverhalten von Membranen unterhalb der Glastemperatur ist wegen der schlechten Löslichkeit von Gasen im dann kristallinen Polymer durch die Diffusionsgeschwindigkeiten bestimmt, oberhalb der Glastemperatur nimmt im dann gummiartigen Polymer die Löslichkeit von Gasen stark zu. Die Glaspunkte der funktionalisierten Polymere liegen niedriger als die von PEEK selbst. Für trockenes SPEEK-H+ wird ein breiter Glasübergangsbereich von 125-135 °C gefunden (PEEK: 145 °C).

5.5 Herstellung und Charakterisierung von Anionenaustauschermaterialien

5.5.1 Polyvinylalkoholderivate

Polyvinylalkohol ist technisch nur über die Verseifung von Polyvinylacetat zugänglich [93]. Abhängig vom Grad der Verseifung entstehen Vinylalkohol-VinylacetatCopolymere unterschiedlicher Zusammensetzung. In der vorliegenden Arbeit werden vollständig verseifte Polymere (Acetat < 1%) eingesetzt. Diese Polymere sind in Wasser, DMF und DMSO löslich, in fast allen anderen organischen Lösemitteln aber unlöslich [94]. Vernetzter Polyvinylalkohol hat sich u.a. deshalb als Membranmaterial für die Trennschicht von Pervaporationsmembranen zur Trocknung von Lösemitteln technisch bewährt [95].

5.5.1.1 Polyvinylalkohol-Aminfunktionalisierung über Acetalisierung

Aus Polyvinylalkohol gewinnt man durch saür katalysierte Acetalisierung Polyvinylacetale. Acetale sind im allgemeinen alkalistabil, gegen starke Säuren und Oxidationsmittel jedoch empfindlich. Bei der Verwendung von Chloracetaldehyd zur Acetalisierung entstehen chlormethylierte Acetalgruppen, die mit Aminen umgesetzt werden können (vgl. Formel 11) [96].

Mit Aminaldehyden ist die Umsetzung auch einstufig durchführbar. Für die reproduzierbare Herstellung vernetzter Membranen muß aber vom chlormethylierten Derivat ausgegangen werden und dieses durch die Umsetzung mit Di-, Tri-,…Polyaminen gleichzeitig aminfunktionalisiert, vernetzt und der filmbildende Prozeß für die Membranherstellung durchgeführt werden. Aus PVA ergäben sich direkt entweder unvernetzte, aminfunktionalisierte Polymere oder vernetzte Polymere, die nicht mehr aus Lösung formgebend verarbeitbar sind. Denkbar ist eine solche einstufige Synthese aber für die chemische Modifizierung einer Membran mit einer mit Dialdehyden vernetzten PVA-Trennschicht. Polyvinylalkohol liegt nahezu ausschließlich als in 1,3-Stellung OH-funktionalisiertes Polymer vor [97], die Reaktionsprodukte der Acetalisierung sind somit 1,3-Dioxane.

Aus polymerstatistischen Gründen können bei rein intramolekularer Reaktion maximal 81,6% der Alkoholgruppen acetalisiert werden [98]. In diesem Fall liegt (vgl. Formel 11) ein chlormethyliertes Polymer der Zusammensetzung C5,632O2H8,816Cl0,816 und einem Chlorgehalt von 21,1% bezüglich Masse vor. Aus diesem könnte bei vollständiger Umsetzung mit Ammoniak ein aminfunktionalisiertes Polymer der Zusammensetzung C5,632O2H9,632N0,816 entstehen. Aus dieser Zusammensetzung resultiert eine maximal erreichbare IEC von 9,4 meq·g-1(wbIEC).

5.5.1.2 Umsetzung von Polyvinylalkohol mit Chloracetaldehyd

Für die Umsetzung von Polyvinylalkohol mit Chloracetaldehyd hat sich folgende Vorgehensweise bewährt:

In einen Dreihalskolben (1l) mit KPG-Rührer und Rückflußkühler werden zu 500 ml THF 25,0 g Polyvinylalkohol (0,568 mol OH-Gruppen) 22000 , Polymerisationsgrad 500, Hydrolysierungsgrad 97.5-99.5 mol% (Fluka 81382) gegeben, 1 h auf Rückfluß gekocht und ohne weiteres Heizen über Nacht stehen lassen. Die Mischung wird auf 40 °C erwärmt und 8 ml HCl (c = 1 mol·l-1, 0,008 mol) zugegeben. Danach wird über einen Tropftrichter 50 ml Chloracetaldehyd (45% in Wasser, Fluka 22760, 0,286 mol, = 83% bzgl. PVA) zugegeben. Die Farbe der Suspension ändert sich dabei nach hellgrün. Die Mischung wird 24 h bei 40 °C gerührt. Man erhält einen gelbgrünen Feststoff und eine hellgrüne Lösung. Der Feststoff wird über eine G3-Filternutsche abfiltriert, mit THF gewaschen und am ölpumpenvakuum getrocknet.

Man erhält 27,04 g (Ausbeute: 99,4% bzgl. PVA) blaßgrünen Feststoff (PVACl1, 80,1 mg Cl·g-1), IR (C-Cl: 757 cm-1,C-O-C 1144 cm-1,1029 cm-1), Elementaranalyse (C: 49,752%, H: 7,6595%, N: 0,000%) . Die abfiltrierte Mutterlauge wird am Rotationsverdampfer eingeengt und der Rest am ölpumpenvakuum getrocknet. Man erhält 0,16 g schmierigen braunen Rückstand (89,9 mg·Cl g-1). Variiert man das verwendete Lösemittel bei der Modifizierung von PVA, erhält man Polymere unterschiedlicher Eigenschaften. Nur suspendiert und nicht gelöst, gelingt die Umsetzung von PVA zu unvernetzten Produkten. Während bei der Umsetzung in THF Polymere entstehen, die in DMSO und NMP löslich sind, erhält man bei der Umsetzung in Wasser oder DMF nur vernetzte Polymere, die mit Lösemitteln Gele bilden (vgl. Tabelle 10).

| PVACl | Umsetzung in | Produkt löslich in | |||

| Nr. | Lösemittel | H2O | DMF | DMSO | NMP |

| 1 | THF | nein | wenig | sehr gut | gut |

| 2 | H2O | Gel | Gel | Gel | Gel |

| 3 | DMF | – | Gel | Gel | Gel |

Wird die für THF beschriebene Umsetzung bei 40 °C in Wasser durchgeführt, fällt kein Polymer aus (48 h). Nach dem Entfernen des Lösemittels bleibt aber ein nicht mehr lösliches, vernetztes Polymer zurück (99,4 mg Cl·g-1). Bei der Umsetzung in Wasser bei 100 °C bei gleichen Mischungsverhältnissen wie oben beschrieben kommt es nach 15 min zum Ausfallen eines gelblichen, vernetzten Polymers (125 mg Cl·g-1). In DMF als Lösemittel entsteht bei 100 °C ein vernetztes, dunkelbraunes bis schwarzes Polymer (97,5 mg Cl·g-1). Je nach Solvens findet also nur intramolekulare Acetalbildung oder zu vernetzten Polymeren führende intermolekulare Acetalbildung statt. Vermutlich sind in Suspension Nachbarketten des Polymers sterisch schlechter verfügbar und mit zunehmender Lösemittelpolarität (-I-Effekt) wird das Halbacetal als Zwischenstufe stabiler und steht länger für Reaktionen zur Verfügung. Weiterhin wird das Halbacetal durch Hydratisierung stabilisiert.

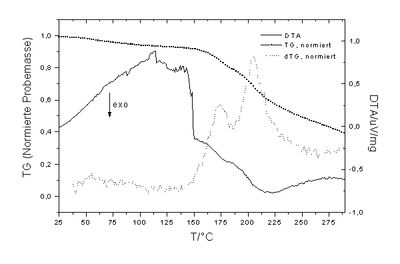

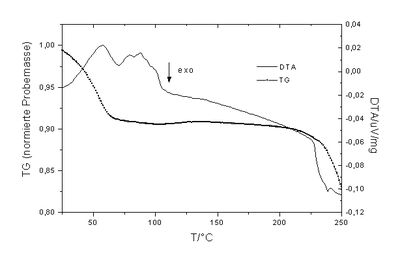

5.5.1.3 Thermisches Verhalten von PVACl

Vollständig verseifter Polyvinylalkohol hat eine Glastemperatur von 85 °C und einen Schmelzpunkt von 228 °C. Für teilweise funktionalisierte Polymere sind analog dem thermischen Verhalten von teilverseiften Polyvinylacetalen niedrigere Werte für PVACl zu erwarten. Die TGA (1K·min-1, trockene Luft) von PVACl1 zeigt, daß dieses Polymer nur bis 150 °C beständig ist (vgl. Abbildung 5). Bis 100 °C ergibt sich ein Masseabnahme von 5,4%, dTG bleibt bis 150 °C konstant bei einer Masseabnahme von insgesamt 7,44% (Wasser, endotherm DTA). Die Polymermatrix bindet Wasser aufgrund ihres Gehaltes an OH-Gruppen gut. Die Masse der Probe bei 150 °C wird für die weitere Betrachtung dann als Trockengewicht angenommen. Ab 150 °C setzt eine zweistufige Zersetzung des Polymers ein (exotherm DTA), ab 240 °C wird dTG wieder nahezu konstant.

Die Masseabnahme der ersten Stufe (Maximum dTG = 174,3 °C) könnte durch eine HCl Abspaltung (ca. 11% bzgl. trockenem Polymer) verursacht sein. Die weitere Masseabnahme von ca. 26% bzgl. trockenem Polymer von 180-240 °C (Maximum dTG = 203,7 °C) legt nahe, daß die kompletten Acetaleinheiten (C5O2Hca.10) aus der Polymerkette entfernt werden und es nicht nur zur oxidativen Zersetzung der Acetale mit Luftsaürstoff kommt. Anschließend setzt die Zersetzung der übriggebliebenen niedrigmolekularen Polyvinylalkoholfragmente zu Acetaldehyd und Oxidationsprodukten ein.

PVACl ist somit für die Membranherstellung nur im Temperaturbereich < 150 °C stabil, die Acetalfunktion ist unter diesen Bedingungen (Anwesenheit von Luftsauerstoff, Aufheizung 1 K·min-1) bis ca. 185 °C stabil.

5.5.1.4 Membransynthese mit PVACl als Rohstoff

Das Vorgehen bei der Membranherstellung von PVACl soll anhand des folgenden Beispiels gezeigt werden:

0,7414 g PVACl1 ( 2,08 mmol Cl) werden in 24,5456 g NMP 24 h quellen gelassen und dann bei Raumtemperatur unter Rühren gelöst (2,9%ige Lösung). Man erhält eine grüne, viskose Lösung, die bei der Zugabe von 139,6 mg Ethylendiamin (2,32 mmol) sofort gelb wird. Zu der Lösung werden 0,389 g PESU Radel A100 20% in DMF gegeben (10% Inertpolymer). Die viskose Lösung wird über Weißbrand S&S; druckfiltriert (5 bar). Durch Entfernen des Lösemittels bei 110 °C, 5h erhält man braune, auf Glas und Polymeren fest haftende Filme.

5.5.2 Epichlorhydrinpolymere

Polyepichlorhydrine sind technisch verfügbare, gummiartige Polymere guter mechanischer und chemischer Stabilität. Polyepichlorhydrin (PECH) wird durch kationische, ringöffnende Polymerisation aus Epichlorhydrin hergestellt, Polyepichlorhydrin-co-ethylenoxid (PECHCEO) entsteht durch Copolymerisation aus Oxiran und Epichlorhydrin.

Durch polymeranaloge nucleophile Substitution lassen sich zusätzliche funktionelle Gruppen in die Polymere einführen. Gelöst in dipolar aprotischen Lösemitteln sind sie mit Aminen zu Anionenaustauschern umsetzbar [99, 100]. Beispielhaft werden hier Umsetzungen mit dem polymeren Amin Polyethylenimin (PEI) diskutiert.

5.5.2.1 Aminfunktionen bei Umsetzungen aus Polyepichlorhydrinen mit Polyethylenimin

Setzt man Polyethylenimin mit Polyepichlorhydrin um, so entstehen mehrere Arten von Aminfunktionen (vgl. Formel 13).

Bei der Reaktion entstehen dadurch, daß PEI als über Stickstoff statistisch verzweigtes Polymer vorliegt, Mischungen schwach (s.o. 1,2) und stark basischer (s.o. 3) Aminfunktionen, wobei die schwach basischen Funktionen in der Wärme oder bei Wasserzugabe HCl abgeben (s.o. 1B, 2B). Aus terminalen Aminfunktionen entstehen so sekundäre Amine (s.o. 1B), aus Aminen in der linearen Polymerkette entstehen tertiäre Amine (s.o. 2B). Stark basische Funktionen können nur durch die Reaktion von tertiären Stickstoffen entstehen, die an Kettenverzweigungen sitzen (s.o. 3A). Im Falle eines überschusses an PEI enthält das vernetzte Polymer im Endzustand des weiteren alle im PEI selbst auftretenden Aminfunktionen. Die obige Umsetzung führt erst zu einer Erhöhung der Molmassen der Polymermoleküle, die Viskosität der Reaktionslösungen nimmt zu. Bei fortschreitender Reaktion entsteht ein polymeres Netzwerk.

5.5.2.2 Umsetzungen von Polyepichlorhydrinen mit Polyethylenimin

Das Vorgehen bei der Herstellung von Filmen aus mit Polyethylenimin vernetztem Polyepichlorhydrinen soll anhand der folgenden Versuchsvorschrift beispielhaft gezeigt werden. PEI (Mr 600000-1000000, Fluka 03880, 50% in Wasser) wird im Vakuum über Blaugel als dünner Film getrocknet (14 Tage) und mit DMF zu einer Lösung aufgenommen. Zu 49,208 g einer 5%igen Lösung von PECHCEO in DMF (Bezugsquelle: PCA GmbH) werden 1,0245 g PEI Lösung (17,5% in DMF) gegeben. Die Mischung wird filtriert (20 μm) und unter Staubausschluß in Petrischalen ausgegossen (ca. 400 μm Schichtdicke). Die Petrischale wird in einem Trockenschrank, dessen Dampfphase ständig abgesaugt wird, in 0,5 h auf 100 °C aufgeheizt, 0,5 h bei 100 °C gehalten, in weiteren 0,5 h auf 120 °C aufgeheizt, 3 h bei 120 °C gehalten, entnommen und abkühlen gelassen. Durch das Abdampfen des Lösemittels entsteht ein ca. 20 μm dicker gummiartiger, orangefarbener Polymerfilm, der durch quellen in Wasser aus der Petrischale gelöst wird. Je nach Mischungsverhältnis von PECH/PECHCEO und PEI entstehen Filme unterschiedlicher Eigenschaften. Bei hohen Anteilen von PECH/PECHCEO sind die Filme gummiartig und extrem reißfest, mit zunehmenden PEI-Anteil werden die Filme erst immer spröder, bei Verwendung > 95% PEI entstehen nicht filmbildende Gele. Die Quellung in Wasser nimmt bei zunehmenden PEI-Anteil zu. Auch PEI allein vernetzt (thermisch, > 150 °C) zu einem gummiartigen, optisch klaren, gelblichen Polymer. In der folgenden Tabelle sind Eigenschaften von Umsetzungsprodukten variierter Zusammensetzung angegeben.

| Nr. | Polymer | wc(HCl-Form) % | sbIEC meq·g-1 | wbIEC meq·g-1 | IEC gesamt meq·g-1 | Einsatz mol:mol Cl/N | Analyse mol:mol Cl/N |

| H1 | PECH | 84 | 0,42 | 0,13 | 0,55 | 2:1 | 19:1 |

| C1 | PECHCEO | 30 | 0,22 | 0,21 | 0,43 | 6,9:1 | 16,5:1 |

| H2 | PECH | 289 | 1,34 | 0,92 | 2,26 | 1:1 | 4,3:1 |

| C2 | PECHCEO | 210 | 0,56 | 0,58 | 1,45 | 1:1 | 6,0:1 |

| C3 | PECHCEO | 42 | 0,19 | 0,15 | 0,34 | 13,4:1 | 21:1 |

| C4 | PECHCEO | 36 | 0,45 | 0,15 | 0,60 | 5:1 | 11,9:1 |

Der Wassergehalt wc steigt linear mit der Gesamt-IEC an. Das analytisch gefundene Cl/N-Verhältnis (berechnet aus Gesamt-IEC und Cl-Gehalt des Polymers laut Einwaage) ist immer höher als das Cl/N-Verhältnis, das sich aufgrund der Einwaage ergeben müßte. Dies ist auf die Flüchtigkeit oder mögliche Zersetzung von PEI zurückzuführen. Aufgrund der Konsistenz von getrocknetem PEI (zieht Fäden, Restwasser erzeugt Blasen) ist dieser Effekt mittels TGA nicht näher untersuchbar.

Die TG-Kurve (1K·min-1) einer 50% wäßrigen PEI-Lösung fällt von 50-250 °C mit nahezu konstanter Steigung. Die relativ hohen Anteile stark basischer Austauschergruppen (vgl. 3B, Formel 13) zeigen, daß PEI als stark verzweigtes Polymer vorliegt. Der Anteil der stark basischen Gruppen im Vergleich zur Gesamt-IEC liegt, trotz Verwendung des gleichen PEI Typs, zwischen 25 und 50%. Für PEI wird ein ungefähres Verhältnis von primären zu sekundären und tertiären Aminogruppen von 30:40:30 angegeben. Somit müßte in den Membranen etwa 30% der Gesamt-IEC als sbIEC vorliegen. Daß dieses Verhältnis von Fall zu Fall unterschiedlich ist, läßt darauf schließen, daß das Verhältnis der Reaktivitäten der Aminfunktionen von den Reaktionsbedingungen wie Temperatur, Konzentrationsverhältnissen und Lösemitteleffekten abhängt.

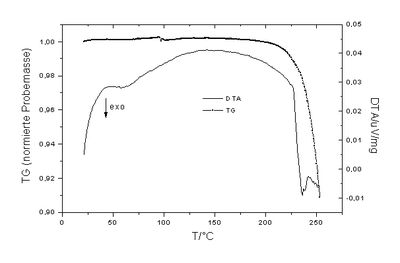

5.5.2.3 Thermische Eigenschaften von Umsetzungsprodukten aus Polyepichlorhydrin

Trockene Umsetzungsprodukte von Polyepichlorhydrinen mit Aminen zeigen das in Abbildung 20 gezeigte thermische Verhalten (TG), unabhängig vom Cl/N-Verhältnis (im Bereich wie in Tabelle 11 angegeben) und dem für die Funktionalisierung benutzten Amin (untersucht :PEI, DABCO,Chinucludin).

Die thermische Stabilität wird im wesentlichen durch die Polymerhauptkette bestimmt, die sich bei Temperaturen > 205 °C exotherm zu zersetzen beginnt. Aminfunktionalisierte Polyepichlorhydrine sind hygroskopisch. Sie nehmen aus der Flüssigkeit und der Gasphase Wasser auf. Eine bei 25 °C/ 100% rel. Luftfeuchte gelagerte Probe des Epichlorhydrin-PEI-Polymers, Typ C4, nimmt 9,5% Wasser auf (in HCl 0,1 n: 36%, vgl. Tabelle 2). 90% der Feuchte gibt die Probe bis 65 °C ab (die Polymermatrix ist aufgrund des hohen Chlorgehaltes relativ hydrophob), den Rest bis 101 °C (vgl. Abbildung 21).

Die Maxima der DTA bei 58 °C, 79 und 88 °C (endotherm) sind der Wasserabgabe zuzuordnen. Der Abgabe der ersten 93,8% Wasser sind durch Auswertung der Integration 59% des Enthalpiebedarfs, der Abgabe der weiteren 3,4 und 2,8% Wasser 21,4 und 19,5% des gesamten Enthalpiebedarfs zuzuordnen. Das sind pro Molekül Wasser etwa das Elffache wie bei der Abgabe des ersten Wassers. Im Polymer ist Wasser also unterschiedlich stark gebunden bzw. es kommt bei vollständiger Wasserabgabe zu exothermen Umstrukturierungen in der Polymermatrix. Es ist somit zu erwarten, daß die Polymerstruktur und daraus resultierende Eigenschaften, wie z.B. die Permeabilität, stark vom Wassergehalt des Polymersystems abhängig sind.

Der Verlauf von TG/dTG für feuchte und trockene Polymerproben > 101 °C ist identisch.